Spanplatten für den Bau

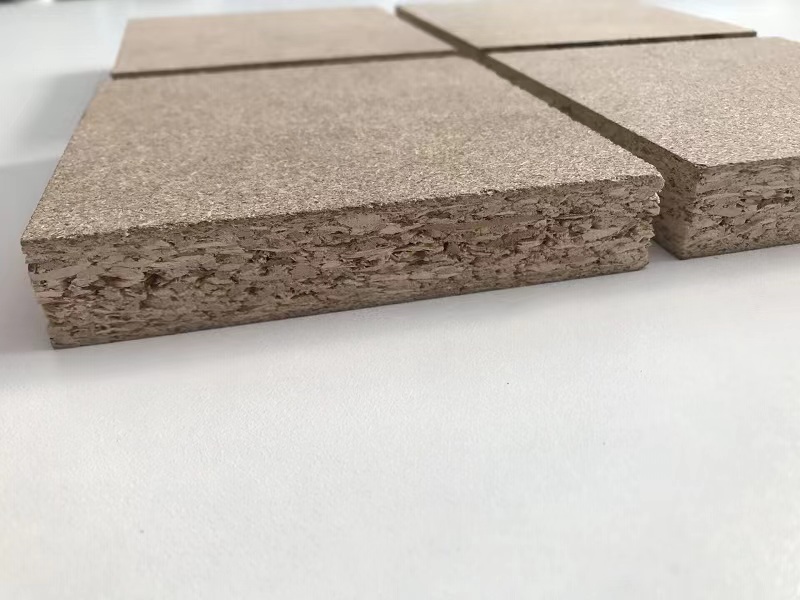

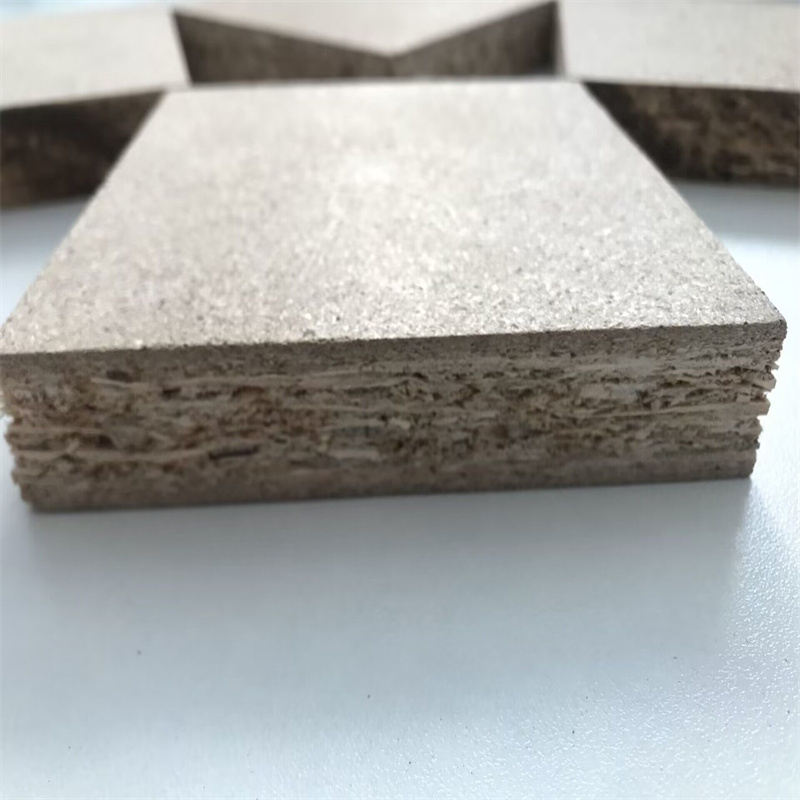

Zu den Rohstoffen für die Spanplattenherstellung zählen Holz- oder Holzfaserwerkstoffe, Klebstoffe und Zusatzstoffe. Ersteres macht mehr als 90 % des Trockengewichts des Kartons aus. Die Holzrohstoffe werden überwiegend aus Schlagholz im Waldgebiet, Schwachholz (in der Regel unter 8 cm Durchmesser), Holzeinschlagsresten und Holzverarbeitungsresten gewonnen. Hackschnitzel, Hobelspäne, Holzfasern, Sägespäne etc. verarbeitet zu Flocken, Streifen, Nadeln und Granulat werden als Hackschnitzel bezeichnet. Darüber hinaus können auch Nicht-Holz-Materialien wie Pflanzenstiele und Samenschalen zu Platten verarbeitet werden, die oft nach den verwendeten Materialien wie Hanfstroh und Bagasse-Spanplatten benannt werden.

Die Herstellungsverfahren für Spanplatten werden in das Flachpressverfahren der intermittierenden Produktion, das Extrusionsverfahren der kontinuierlichen Produktion und das Walzverfahren entsprechend den verschiedenen Plattenform- und Heißpressverfahrensgeräten unterteilt.

In der tatsächlichen Produktion wird hauptsächlich das Flachpressverfahren verwendet. Das Heißpressen ist ein Schlüsselprozess bei der Herstellung von Spanplatten, der verwendet wird, um den Leim in der Platte zu verfestigen und die lose Platte zu einer Platte mit einer bestimmten Dicke zu konsolidieren, nachdem sie unter Druck gesetzt wurde.

Die Prozessanforderungen sind:

① angemessener Feuchtigkeitsgehalt. Wenn der Feuchtigkeitsgehalt der Oberfläche 18 bis 20 % beträgt, ist es vorteilhaft, die Biegefestigkeit, Zugfestigkeit und Oberflächenbeschaffenheit zu verbessern und die Möglichkeit der Blasenbildung und Delaminierung der Platte während der Druckentlastung zu verringern. Der Feuchtigkeitsgehalt der Kernschicht muss niedriger sein als der der Oberflächenschicht, um die richtige Zugfestigkeit in der Ebene aufrechtzuerhalten.

② Geeigneter Heißpressdruck. Der Druck kann die Kontaktfläche zwischen den Spänen, die Dickenabweichung der Platte und den Gummiübertragungsgrad zwischen den Spänen beeinflussen. Entsprechend den unterschiedlichen Dichteanforderungen des Produkts beträgt der Heißpressdruck im Allgemeinen 1,2 bis 1,4 MPa.

③ Richtige Temperatur. Eine zu hohe Temperatur führt nicht nur zur Zersetzung des Harnstoff-Formaldehyd-Harzes, sondern auch zu einer teilweisen vorzeitigen Verfestigung der Platte, wenn die Temperatur ansteigt, was zu Abfallprodukten führt. ④ Richtige Druckbeaufschlagungszeit. Wenn die Zeit zu kurz ist, kann das mittlere Harz nicht vollständig ausgehärtet werden, die elastische Erholung des Endprodukts in Dickenrichtung nimmt zu und die Zugfestigkeit in der Ebene nimmt signifikant ab. Die heißgepressten Spanplatten werden einer Befeuchtungsbehandlung unterzogen, damit ihr Feuchtigkeitsgehalt einen ausgeglichenen Zustand erreicht, und dann gesägt, geschliffen und verpackt. Heißes Stapeln nach der Druckentlastung ist jedoch nicht zulässig, da sonst die Sprödigkeit der Platten zunimmt. Formtechnologie bezieht sich auf die Technologie, Produkte in einem Arbeitsgang zu formen. Es gibt 3 ausgereifte Prozesse. Das Heißformverfahren kann weniger oder keinen Klebstoff verwenden und die Rolle des Klebens übernehmen, indem es den Ligninfluss in der geschlossenen heißen Form aktiviert. Es erfordert jedoch ein Kühlen und Entformen, was einen großen Wärmeverbrauch und eine geringe Produktivität hat und allmählich eliminiert wurde. Das Schachtelformverfahren besteht darin, eine spezielle Presse zu verwenden, um Produkte gleichzeitig unter Druck zu setzen und zu pressen, was zur Herstellung von Verpackungsschachteln verwendet wird. Das Heißpressverfahren wird hauptsächlich zur Herstellung von Möbelzubehör, Innendekorationszubehör, Paletten und anderen Produkten verwendet.

Der Klebstoff besteht hauptsächlich aus Harnstoff-Formaldehyd-Harz, und die Oberfläche der Produkte wird zum einmaligen Formen mit Furnier oder harzimprägniertem Papier überzogen. Zusätzlich gibt es auch ein Flachformpressverfahren, das eine Schablone verwendet, um die Oberfläche der hergestellten Spanplatte oder der geformten Platte ohne Heißpressen unter Druck zu setzen, um Reliefmuster herzustellen